In un mercato globale ed estremamente competitivo, la capacità di gestire con efficacia e velocità il cambiamento può fare la differenza tra il rimanere concorrenziali e l’esser spazzati via dal mercato. Eppure, secondo i dati dell’Osservatorio Assochange sul Change Management 2020 realizzato in collaborazione con gli Osservatori Digital Innovation del Politecnico di Milano, solo una piccola percentuale di progetti di change management raggiunge il pieno successo: in particolare, 1 progetto su 3 non supera nemmeno il 50% degli obiettivi prefissati e solo l’8% supera l’80% degli obiettivi.

“Covid-19 e le misure di contenimento della pandemia – sottolinea Marco Brandalesi, Principal di Bonfiglioli Consulting esperto di Change Management – sono stati l’ennesimo banco di prova dell’importanza di saper gestire il cambiamento in azienda, laddove solo chi è stato pronto ad avvalersi delle opportunità fornite dalle tecnologie digitali, dall’e-commerce al delivery, dal gestire a distanza le attività al raccogliere ed elaborare i dati in tempo reale, è riuscito a rispondere ai bisogni di clienti e consumatori e a garantire al personale continuità di occupazione e condizioni di lavoro in sicurezza”.

Ma come attivare con successo il cambiamento nell’organizzazione?

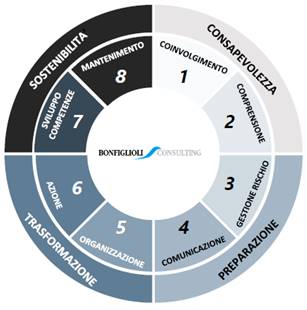

I 4 step del cambiamento secondo Bonfiglioli Consulting

Per rendere realmente sostenibile la trasformazione in azienda è necessario pianificare e guidare la transizione dallo stato esistente all’assetto desiderato agendo contemporaneamente su persone, cultura aziendale, modello organizzativo, processi e tecnologie.

La consapevolezza

La consapevolezza

Il motore primo del cambiamento è un “senso di urgenza” che può manifestarsi nell’immediato, in seguito per esempio, a un calo di fatturato che denota che l’azienda o un settore della stessa non stanno performando bene, oppure può manifestarsi in una proiezione futura, per esempio un’obsolescenza tecnologica all’orizzonte, un invecchiamento del brand, la necessità di crescere in volumi perché si è troppo piccoli e non si riesce a conquistare il mercato.

Molto spesso accade che chi avverte questa necessità è solo e ha bisogno di qualcuno che lo aiuti a far emergere questa situazione in modo evidente. Il primo step è dunque la consapevolezza che comprende coinvolgimento e comprensione e utilizza una serie di tecniche, tra cui i Best Practice Tour (Kaikaku), l’assessment dei processi organizzativi, decisionali e culturali e l’Hoshin Kanri, metodologia lean per definire quale sia lo stato futuro desiderato e strutturarsi per raggiungerlo.

“Mentre le aree aziendali più vicine al mercato, come quella commerciale o il marketing, sono abituate a cambiare con l’evolvere del mercato, – commenta Brandalesi – i processi di operations e supply chain, per loro stessa natura, sono alla ricerca della stabilità e del suo mantenimento. Di solito a fronte di un problema od un’opportunità collegata alla crescita, si pensa di affrontarla reiterando le azioni che sono risultate efficaci in passato, investendo ad esempio in nuovi impianti, incrementando il numero dei turni piuttosto che intervenendo sulla struttura dei costi. Ecco perché i best practice tour in cui portiamo i manager a vedere e a toccare con mano chi nel percorso della fabbrica agile è più avanti, come si attua questo tipo di cambiamento e quali risultati si ottengono, rappresentano uno degli strumenti più efficaci.”

La preparazione

Uno dei principi cardine della metodologia lean è “pensare lentamente per agire poi in velocità”. Una volta emersa la consapevolezza, occorre dunque un momento per “pensare lentamente” in cui ci si prepara all’azione. Uno dei modi più efficaci per pensare piano è impostare la gestione del rischio, ossia mappare tutti i rischi connessi al cambiamento compresi gli stakeholder che poi questo cambiamento dovranno attuare (organizzazioni o persone: dal management team all’executive team e, nelle fabbriche, dai capi intermedi agli operai, al sindacato) valutando la loro posizione rispetto allo stesso: se quindi, hanno compreso il commitment, se sono in grado di esercitarlo e se sono adeguatamente motivati a farlo e non rappresentano invece un fattore di preoccupazione.

“Fare una mappa dei rischi è fondamentale – spiega Brandalesi – perché, sulla base di quanto rilevato, bisognerà poi adottare o prevedere una serie di misure. Tra queste, le principali sono la comunicazione, specifica per ogni stakeholder, del percorso che si sta per intraprendere e delle sue ragioni che di solito sono sempre connesse all’esistenza e alla continuità ed allo sviluppo dell’azienda e la formazione di agenti del cambiamento dotati delle competenze e del mindset giusto”.

La trasformazione

Il terzo momento del cambiamento è la trasformazione e si articola in due step: organizzazione e azione. Organizzare il cambiamento vuol dire progettare e realizzare strutture, routine organizzative, meccanismi di coordinamento e processi efficaci, efficienti e tra loro coerenti. Il management team è l’inizio di tutto: è dal management team che arriva il commitment. Ogni area, a partire da quella oggetto del cambiamento, avrà poi il suo core team composto dal management di secondo livello. Man mano che si scende nell’organizzazione, ogni livello avrà la sua struttura. Per mettere i vari livelli dell’organizzazione in comunicazione tra loro e creare una partecipazione collettiva verso i nuovi obiettivi, vanno disegnati e formalizzati efficaci meccanismi di escalation e cascading. Infine, si definiscono i processi, ossia chi fa cosa e a chi risponde in condizioni normali e in condizioni di emergenza. Se infatti il commitment scende dall’alto verso il basso, i problemi si scalano dal basso verso l’alto per cui se non si riesce a risolvere un problema, c’è un livello organizzativo immediatamente superiore che aiuta a risolverlo. Terminata la fase di organizzazione si entra nella fase di azione che è il regno della lean per eccellenza dato che l’obiettivo fondamentale della lean è individuare i problemi e risolverli, individuare gli sprechi ed eliminarli.

“È questo il momento in cui tutti gli strumenti della lean trovano la loro applicazione poiché – sottolinea Brandalesi – alla fine il cambiamento altro non è altro che evidenziare dei problemi e risolverli: da una linea che sotto produce a una linea che preforma bene; da un ufficio tecnico che non genera idee di innovazione a uno che ne genera.”

La sostenibilità

L’ultima fase è quella della sostenibilità intesa come sviluppo delle competenze e mantenimento.

“Il miglioramento è tale se è sostenibile” – spiega Brandalesi – “Se non lo è, si rischia di cadere subito dopo. È necessario dunque creare le condizioni per sostenere le azioni intraprese e ancora una volta ciò ha a che fare con le persone ed il loro sviluppo”.

In tal senso, un piano di education training strutturato unitamente alla celebrazione dei successi e a meccanismi di rewarding – come, per esempio, collegare la componente variabile della retribuzione a progetti di trasformazione – sono una soluzione ideale per rafforzare la fiducia degli individui nei confronti della strada intrapresa. L’auditing diffuso a ogni livello, infine, permette di monitorare costantemente i processi di trasformazione e condurli verso un miglioramento continuo. “È quello che la lean chiama kamishibai: andare a vedere sul campo se le cose funzionano. Chiusa così la fase della sostenibilità, se ne apre un’altra, il prossimo cambiamento, perché ciò che è stato applicato a un particolare settore e ha funzionato, può essere esteso a un’altra area o a un livello più alto, innescando un ciclo di kaizen che si ripete all’infinito”.